一、酸奶生产线工艺

酸奶生产线工艺主要包括以下步骤:

1、原料乳预处理

原料乳经验收合格后,进行净乳、冷却和贮存等预处理。经过滤和离心分离净化后的乳应迅速冷却到2~3℃贮存待用。

2、标准化与配料

根据产品要求,对原料乳进行标准化处理,调整其脂肪含量和蛋白质含量。随后加入所需的配料,如砂糖、稳定剂、变性淀粉等,这些配料的选择和要求需符合质量标准。在配料阶段,变性淀粉可以单独添加也可与其他食品胶类干混后再添加,混合添加时建议与适量砂糖拌匀,在高速搅拌状态下溶解于热奶中。

3、预热与均质

对配料后的混合料进行预热,以提高均质的效率。预热温度的选择以不高于淀粉的糊化温度为宜。均质是指对乳脂肪球进行机械处理,使它们呈较小的脂肪球均匀一致地分散在乳中,防止脂肪上浮,改善口感和消化吸收性。一般采用高压均质机,均质前应将混合料预热至50~60℃,均质压力为9.81~24.5MPa。

4、杀菌与冷却

对均质后的混合料进行杀菌处理,一般采用巴氏杀菌或高温瞬时杀菌。杀菌条件通常为90℃、15min或135~140℃加热2秒左右。杀菌后迅速冷却到适宜接种的温度,一般为40~45℃。

5、接种与发酵

将冷却后的混合料接种乳酸菌发酵剂,常用的菌种有保加利亚乳杆菌和嗜热链球菌种,接种量为2.0%~3.0%,菌种比为2:1~1:1。接种后迅速灌装(凝固型酸奶在杀菌和接种后即灌装,而搅拌型酸奶在发酵和冷却后才灌装),然后送入发酵室进行发酵。发酵条件为温度42~45℃,时间为2.5~3.5h,直至达到凝固状态。

6、冷却与后熟

发酵结束后,将酸奶冷却至适宜的温度,然后进行后熟处理。后熟的目的是促进芳香物质产生,增加制品的粘稠度。后熟条件通常为在2~6℃的冷库中存放12h。

7、包装与成品

经过后熟处理的酸奶进行包装,凝固型酸奶直接灌装封口即可,而搅拌型酸奶可能需要在搅拌加入果料等后再进行灌装。包装后的酸奶即为成品,可供销售和消费。

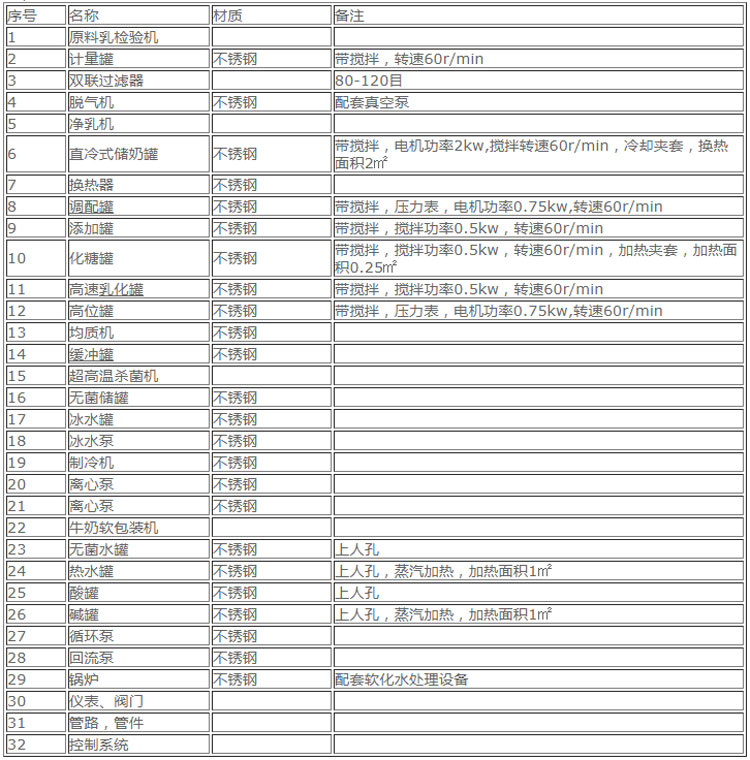

二、酸奶生产线设备主要包括以下组成部分:

1. 缓存罐:用于暂存原料奶,确保生产流程的连续性。

2. 过滤器:对原料奶进行过滤,去除杂质,保证酸奶的纯净度。

3. 预热罐:对原料奶进行预热处理,使其达到适合均质和杀菌的温度。

4. 均质机:对预热后的原料奶进行均质化处理,使奶中的脂肪球变小,防止分层,提高酸奶的口感和稳定性。

5. 杀菌罐:对均质后的原料奶进行杀菌处理,以消除有害微生物,确保酸奶的安全性。

6. 发酵罐:在杀菌后的原料奶中加入发酵剂(如乳酸菌),然后在适当的温度下进行发酵,使奶中的乳糖转化为乳酸,形成酸奶的特有风味和质地。

7. 制冷罐:用于冷却发酵后的酸奶,以停止发酵过程,并准备进行后续的灌装和冷藏。

8. 灌装机:将冷却后的酸奶灌装到包装容器中,如瓶子、杯子或塑料袋等。

9. 酸奶机(家用或商用):为酸奶提供稳定的发酵环境,包括加热和恒温功能,确保酸奶在适宜的温度下发酵。

10. CIP清洗机:用于对生产线设备进行定期清洗和消毒,以确保生产环境的卫生和酸奶的质量。

根据生产需求,还可能包括其他辅助设备,如输送带、搅拌器、泵、储罐等。这些设备共同构成了完整的酸奶生产线,确保了酸奶的高效、安全和优质生产。

整个酸奶生产线还可能配备高标准的设计、制造及工程安装要求,以及全自动或半自动的控制方式,以确保生产出高质量的产品。同时,全自动CIP清洗系统的应用也保证了整线设备的食品卫生安全要求。欢饮前来我司咨询定制